赋能未来

数字控制的电子换向电机正在迅速取代传统设计,因为这些电机为设计人员提供了前所未有的动态控制、功率和效率。 随着工程师在工业、HVAC、消费电子和汽车系统中推动此类设计,我们被要求提供更智能的算法和日益复杂的控制功能,同时仍然限制成本。 我们最近创建了一个演示,展示了瑞萨电子如何帮助实现这一目标。

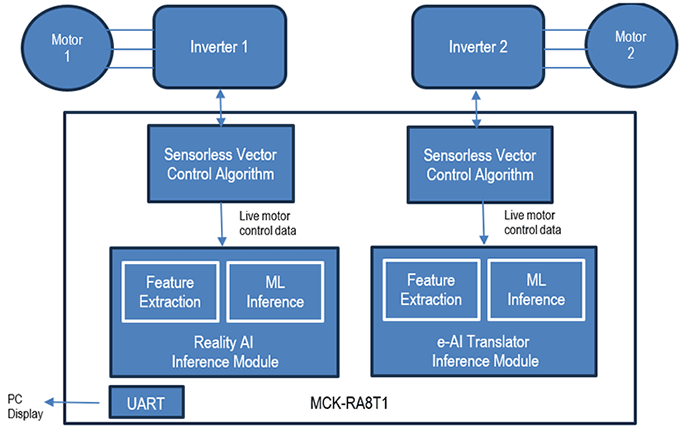

我们的解决方案示例展示了 RA8T1 电机控制 MCU 的肌肉,展示了对两个电机的独立控制,同时运行多个 AI 推理模块以检测操作异常。 我们解决轴不对中和负载不平衡情况 - 电机系统中常见的实际问题。 但这些只是 RA8 内核使工程师能够将其引入嵌入式电机控制设计的无数高级算法的示例。 该演示围绕我们的 RealityCheck™ 电机工具箱构建,用于创建和部署基于无传感器电机控制的 AI 解决方案。 此工作流程将 e² studio 中的功能与瑞萨电子基于云的 Reality AI Tools® 机器学习系统联系起来。 我们还允许用户将 Reality AI Tools 创建的 AI 模块与通过 Renesas e-AI 转换器从其他机器学习平台导入的开源 AI 模型相结合。 所有生成的代码都紧凑而高效,在 MCU 上仍有大量资源可用于其他任务。

RA8T1 快速浏览

RA8T1 32 位 MCU 采用 Arm® Cortex-M85® 内核,采用氦气技术,频率高达 480MHz,封装针对电机或逆变器控制进行了优化。 与市场上的其他电机控制解决方案相比,该产品明显更快、更先进,并为 AI 等高级算法带来了充足的动力,同时保持了对多个独立电机的精确电子控制。

在 AI 操作方面,通过将 Arm 的 Helium 技术和 2MB 紧密耦合的 D-cache 相结合,RA8 可以在类似的时钟速率下将推理速度提高到其他 Arm 内核的 10 倍。 这为工程师提供了巨大的收益,使以前无法在中等时钟速率芯片上运行的复杂算法和决策变得可行。

两个电机,两个 AI 模块,一个内核

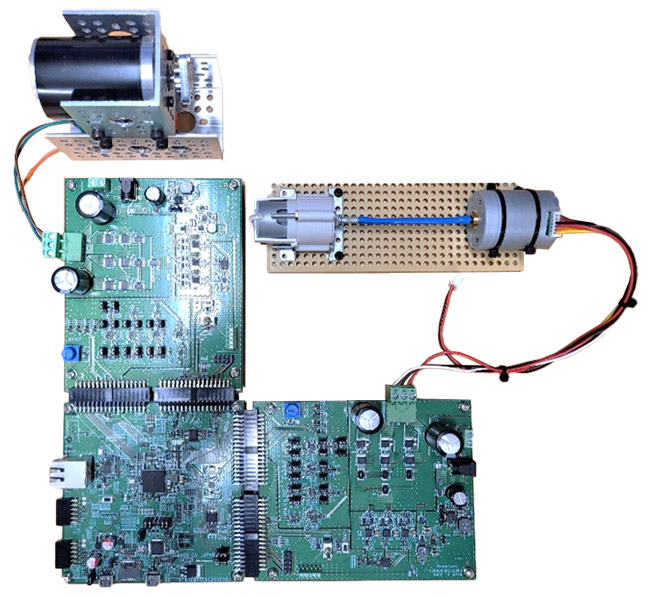

现在我们来谈谈新的应用程序示例。 在此示例中,我们展示了 RA8T1 独立控制两个不同的电机,同时运行两个不同的 AI 推理模块。 观看“电机异常检测 - 不平衡负载和轴错位”演示。

此设置演示了对实际电机运行中出现的两种异常问题的检测:轴不对中和负载不平衡情况。 当电机的输出轴在空间上与它所驱动的负载不完全对齐时,就会发生轴不对中,从而导致计划外的扭矩和摩擦。 当驱动负载的系统失去动平衡时,就会出现负载不平衡情况,当电机与轴正交旋转时会产生振荡力,并在每次旋转过程中以负载电阻变化的形式产生振荡。

这两种情况都是电机系统的严重问题,会导致一系列严重性的问题,从功率损失到过度的噪音和振动,再到轴承的快速磨损、危险的轴承和结构故障。 在某些应用中,如大功率工业系统,随着时间的推移,即使是与正确对齐和平衡的微小偏差也会引起重大担忧。 在其他应用中,如洗衣机烘干机,预计会出现一定量的不平衡和错位,但超过则会导致机器内部碰撞和故障。

为了在小范围内产生轴对中问题,我们的第一台电机配置了将其连接到变速箱的轴。 当固定电机的电路板因手指推动而略微变形时,轴会弯曲并移出与变速箱的对齐位置。

为了演示平衡问题,我们的第二个电机配置了一个铝制轮毂,我们可以选择将 M4 小螺钉插入其中。 没有螺丝,轮毂为驱动电机提供正常、平衡的负载。 添加螺钉后,电机负载会少量失去平衡。

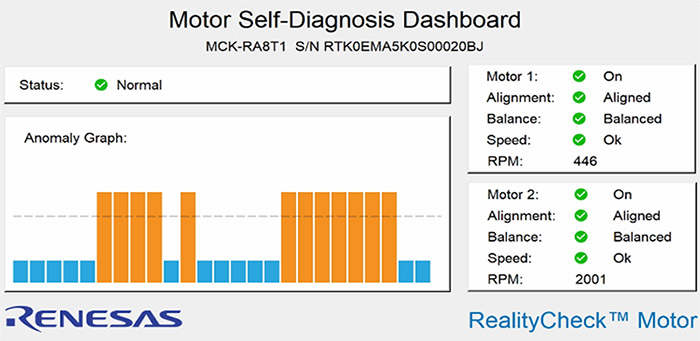

我们的两个 AI 模块已经过训练,可以检测这两种情况。 然后,我们将通信添加到仪表板显示中(如图 2 所示),以便我们可以实时查看发生的情况。

显示屏上标记了每个电机的条件,状态由颜色代码和文本指示。 它还包括一个滚动时间线,每当系统看到有关特定阈值的异常(即未对齐或不平衡状态)时,该时间线都会显示橙色。

如图 3 所示,RA8 MCU 上同时运行了相当多的进程。 我们有两个独立的矢量电机控制算法实例来驱动 BLDC 电机。 这些实例中的每一个还将实时数据从控制过程发送到两个耦合的 AI 推理模块。 AI 模块会监视此数据,以指示正常行为与问题行为。 由于仅使用内部电机控制数据,因此 AI 系统不需要额外的传感器来监控异常情况。 这是 RealityCheck™ Motor Toolbox 的一项强大功能,允许工程师创建 AI 监控解决方案,而无需在其设计中增加任何传感器 BOM 成本。

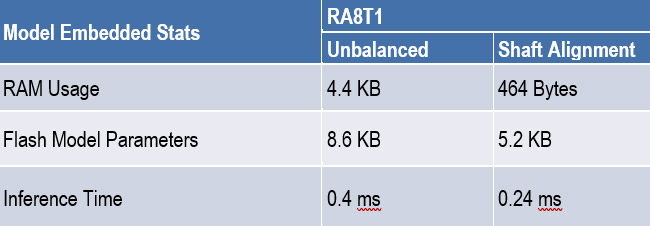

如表 1 所示,我们的 AI 模块具有极小的 RAM 和闪存空间,并且利用 RA8T1 的高级功能,它们都非常快。 两者使用的总闪存低于 14KB,RAM 小于 5KB。 每个模块在 1 毫秒内执行一次推理,因此即使每个电机子系统每秒 8 次推理,CPU 上的负载也非常小。

我们是如何构建的?

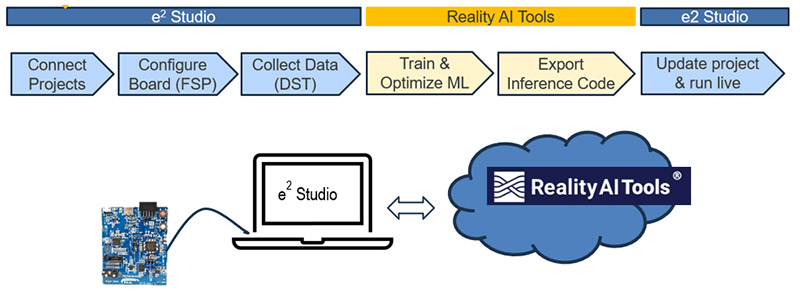

故事始于瑞萨电子为 e² studio 用户提供与 Reality AI 工具交互的无缝集成工作流程,所有这些都是我们的 RealityCheck™ 电机工具箱的一部分。 功能如下图 4 所示。 工程师可以连接到 Renesas 电机控制 MCU 并将数据收集直接收集到我们的数据存储工具插件中。 这可以使用 MCK-RA8T1 等评估板或在他们自己的基于 Renesas MCU 的硬件设计中完成。 我们的工具箱提供了与瑞萨电子灵活配置软件包 (FSP) 堆栈相关的示例代码,指导用户从矢量电机控制算法中选择和捕获实时数据参数。 在几分钟内,用户可以在实际电机使用条件下从他们的电路板实时收集数据。

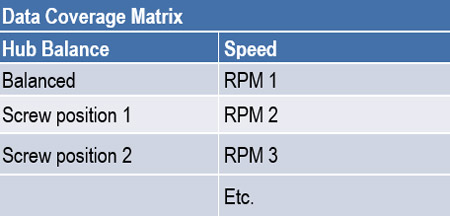

特别是对于不平衡负载检测,我们的数据收集矩阵有两列变化:(1) 轮毂中有和没有螺钉,以及 (2) 我们想要解决的速度范围。 为了构建我们的演示,我们收集了这些条件组合的数据样本,并重复多次以涵盖任何物理设置中发生的随机变化。 表 2 显示了一个示例数据覆盖率矩阵。

那么,如何使用 Renesas 工作流程构建有用的分类器呢?

可靠的 AI 结果总是从结构化数据收集开始。 我们收集了各种条件下的数据示例,这些示例解决了感兴趣的检测类别以及我们期望在实践中看到的运动条件的数据变化。

从 e² studio 数据存储插件中,这些数据可以直接上传到云端,在那里我们使用 Reality AI Tools 来训练和优化机器学习模型。 该过程使用我们专有的 AI Explore™ 方法高度自动化,但也提供了用户可以采用的广泛测试、调整和优化。 (有关更多信息,请参阅 Reality AI Tools 页面。一旦我们对模型在云中的准确性感到满意,我们就可以生成一个推理模块,并将嵌入式库代码直接导出回 e² studio 进行测试。 用户可以获得从原始数据到最终代码生成的简单、快速的端到端工作流程。

但是,如果您拥有自己的 AI 模型呢?

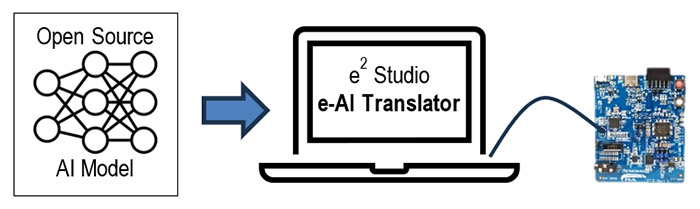

一些客户更喜欢引入自己的 AI 模型,这些模型是在 Keras、Tensor Flow 或 PyTorch 等知名开源框架中开发的。 RealityCheck Motor 在 Renesas e-AI Translator 插件的帮助下也可以让您做到这一点。 这个强大的 e² studio 插件使用户能够导入开源创建的 AI,将它们转换为可以直接链接到您的项目的紧凑 C 代码。

这就是我们构建轴不对中检测器的方式。 我们再次以与以前类似的方式收集数据,使用 RealityCheck Motor 数据采集和 e² studio 中的数据存储工具。 但是,我们没有通过 Reality AI Tools,而是将这些新数据导入 Python 框架,并使用 Keras 在那里训练我们的演示 AI 模型。 然后,我们使用 e-AI Translator 将经过充分训练的 Keras 模型导入到我们的项目代码中。 该模型已经配置为处理来自我们的 RealityCheck Motor 捕获函数的数据流,从而可以轻松地将 e-AI 推理代码与项目的其余部分集成。

此示例展示了我们如何轻松地将 Reality AI Tools 工作流程创建的 AI 模块与通过 e-AI 转换器从其他来源导入的 AI 模块相结合。 用户可以从常见的训练框架中导入任何深度学习或 NN 模型,因此,如果您更喜欢自带模型,我们很乐意提供帮助。

总结一下......

RealityCheck Motor 工具箱将 Renesas e² studio IDE 与我们基于云的 Reality AI Tools 机器学习环境相结合,为用户创建一个无缝的端到端工作流程,从数据收集到 AI 模型构建,再到紧凑、高效的嵌入式代码。 所有这些都适用于您选择的 Renesas Motor Control MCU,无论是在评估板上还是在您自己的产品硬件中。 用户可以轻松创建直接在同一 MCU 上运行的 AI 模块,在许多情况下,除了电机控制算法的实时数据之外,无需任何其他传感器。 希望从开源 AI 平台引入自己的模型的客户可以使用 e-AI Translator 导入功能来实现。

RA8T1 32 位电机控制优化型 MCU 采用高性能 Arm Cortex-M85 内核和高级功能,包括 Helium 和紧密耦合的 D-cache,可将算法加速高达 10 倍。 这种强大的功能支持多个电机、多个嵌入式 AI 模块和其他高级算法,所有这些都在一个经济高效的 MCU 中实现。

借助瑞萨电子技术和先进的 AI 解决方案,您的电机控制系统设计将在今天为未来做好准备。

有关更多信息,包括技术文档和视频,请访问 renesas.com/realityai-tools ,或向工程团队 索取演示 。